1. Обзор проекта

Фотоэлектрическая энергетика является важной составляющей национальной стратегии развития новых источников энергии. Активное продвижение распределенной фотоэлектрической энергетики — важнейшая мера для ускорения «зеленой» и низкоуглеродной трансформации энергетики, ускорения строительства новой энергетической системы и содействия развитию смежных отраслей. Система гидроизоляции кровли для фотоэлектрических систем идеально сочетает гидроизоляцию кровли с фотоэлектрической системой, значительно снижая риск протечек, решая ключевую проблему для фотоэлектрических компаний и обеспечивая бесперебойную работу проектов по производству электроэнергии с использованием фотоэлектрических систем.

Котельная Дунфан в Деянге, расположенная в районе Цзинъян города Деян провинции Сычуань, является ключевым дочерним предприятием компании China Dongfang Electric Group Co., Ltd. Основная конструкция станции полностью выполнена из стали, а крыша покрыта профилированными стальными пластинами. Станция была введена в эксплуатацию в 2011 году и во время работы имела протечки. В соответствии с национальной политикой двойного выброса углерода и в целях развития экологически чистой энергетики, владелец принял решение о модернизации металлической крыши с установкой гидроизоляционной системы и одновременном монтаже распределенной фотоэлектрической системы выработки электроэнергии.

2. Конструкция крыши и её характеристики

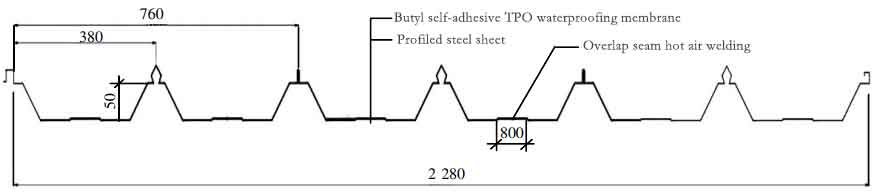

2.1 Конструкция системы. В проекте котельной станции «Дэян Дунфан» для крыши используются гофрированные стальные листы типа YX71-380-760 толщиной 0,8 мм. Крыша имеет уклон 3% с обеих сторон; основные элементы конструкции крыши включают световые люки, дымоходы, парапетные стены, водостоки и вентиляторы.

В этом проекте по реконструкции кровли используется однослойная самоклеящаяся гидроизоляционная мембрана из ТПО. Сначала на базовую поверхность наносится специальная грунтовка, а затем укладывается самоклеящаяся бутиловая мембрана из ТПО толщиной 1,5 мм, образуя гибкий водонепроницаемый слой по всей поверхности кровли. Перекрывающиеся участки самоклеящейся бутиловой мембраны из ТПО соединяются методом сварки горячим воздухом, что позволяет полностью сплавить мембраны в местах нахлеста, обеспечивая требуемую прочность сварных швов и общий срок службы системы.

2.2 Характеристики системы

1) Используемая в данном проекте самоклеящаяся бутиловая гидроизоляционная мембрана TPO толщиной 1,5 мм состоит из листа TPO, самоклеящегося бутилового слоя и разделительной пленки MPET. Толщина листа TPO составляет 1,1 мм, а толщина самоклеящегося бутилового слоя — 0,4 мм. В результате испытаний на прочность при отслаивании самоклеящейся бутиловой гидроизоляционной мембраны TPO от цветной стальной пластины средняя прочность составила 3,014 Н/мм. Кроме того, время облучения при искусственном атмосферном воздействии основного материала мембраны TPO достигло 10 000 часов, что значительно превышает требование к времени облучения при искусственном атмосферном воздействии полимерных гидроизоляционных мембран, установленное в JGJ/T 316—2013 «Технические условия на однослойные гидроизоляционные мембраны для кровельных работ», не менее 2500 часов, что свидетельствует об отличной долговечности мембраны. В то же время, хорошая воздухо- и водонепроницаемость бутилового клея также позволяет решить проблему высокого риска протечек в традиционных металлических кровлях с жесткими соединениями.

2) Перекрывающиеся участки мембраны из ТПО полностью сплавляются вместе методом сварки горячим воздухом, что значительно снижает риск протечки воды.

3) Использование белой ТПО-мембраны обладает более высоким коэффициентом отражения солнечного света, что позволяет эффективно препятствовать теплообмену между внутренним и внешним пространством, снижать температуру внутри помещения, экономить энергию и сокращать выбросы.

4) Самоклеящаяся мембрана из ТПО непосредственно приклеивается к основанию, что делает монтаж удобным и обеспечивает безопасную и надежную обработку сложных стыков.

5) В конструкции кровли используется однослойная гидроизоляционная система, что обеспечивает простую конструкцию, низкую нагрузку, простоту обслуживания и низкую стоимость.

3. Технологический процесс строительства

3.1 Подготовка перед началом строительства и обработка основания. Поскольку данный проект представляет собой реконструкцию металлической кровли, сначала был проведен осмотр участка для проверки наличия ржавчины, деформаций и трещин в металлических кровельных панелях. Осмотр участка не выявил ржавчины или деформаций в металлических кровельных панелях, поэтому шлифовка или удаление ржавчины не потребовались.

Крыша была очищена от мусора, а основание промыто водой. Затем с помощью швабры были удалены пыль и пятна от воды с поверхности металлических кровельных панелей, чтобы убедиться в чистоте основания и отсутствии загрязнений (рис. 1). После очистки и высыхания основания была нанесена специальная грунтовка. Специальная грунтовка представляет собой новый тип материала, состоящий из полимерной эмульсии и многофункциональных добавок. Она обладает хорошими герметизирующими свойствами, высокой проникающей способностью и высокой прочностью сцепления, что увеличивает адгезию между самоклеящейся мембраной и основанием, обеспечивая лучшее сцепление самоклеящейся водонепроницаемой мембраны с основанием. Специальную грунтовку можно наносить распылением, что значительно повышает эффективность строительства (рис. 2). Количество используемой грунтовки составляет приблизительно 0,2–0,4 кг/м2.

Рисунок 1. Очистка базовой поверхности. Рисунок 2. Нанесение базового средства для обработки поверхности.

3.2 Монтаж гидроизоляционной мембраны 1) Укладка мембраны: Исходя из профиля гофрированного стального листа (YX51-380-760) на объекте, определите положение укладки первого листа мембраны (Рисунок 3). Поскольку самоклеящаяся бутиловая гидроизоляционная мембрана TPO имеет ширину 1000 мм, расчеты показывают, что после укладки первого листа мембраны вдоль желоба и гребня первого гофрированного стального листа, положение длинного края перекрытия второго листа мембраны с первым листом также будет располагаться на плоской поверхности желоба второго стального листа. Следуя этому методу, можно обеспечить расположение длинного края перекрытия всех листов мембраны в желобе стальных листов, что повышает коэффициент использования автоматического аппарата для сварки горячим воздухом, сокращает объем ручной сварки и повышает эффективность строительства.

Рисунок 3. Профиль стальной пластины и перекрытие рулона.

Рисунок 3. Профиль стальной пластины и перекрытие рулона.

После определения положения первого рулона мембраны, разверните его и уложите ровно на основание, чтобы снять напряжение, возникшее в процессе изготовления и намотки, тем самым уменьшив складки, вызванные усадкой после приклеивания мембраны. В зависимости от условий строительства на объекте, направление укладки мембраны должно быть параллельно длинной стороне профилированного стального листа, а перекрытие длинной стороны должно быть максимально приближено к желобу профилированного стального листа. Намотайте мембрану вдоль длинной стороны, снимите защитную пленку с одной стороны мембраны и приклейте мембрану вдоль выступов и желобов, обеспечивая полное прилегание мембраны к профилированному стальному листу, избегая пустот и плохого сцепления в процессе склеивания. Перекрытия коротких краев соседних рулонов мембраны должны быть расположены в шахматном порядке, с расстоянием не менее 300 мм. На рисунке 4 показан процесс укладки мембраны на объекте.

Рисунок 4. Нанесение прокатанного материала.

2) При уплотнении и приклеивании мембраны используйте прижимной валик, чтобы обеспечить полное сцепление самоклеящегося бутилового слоя с профилированной стальной пластиной; после приклеивания и уплотнения основной поверхности мембраны используйте специальный инструмент для уплотнения внутренних углов с обеих сторон гофрирования, чтобы предотвратить выпячивание мембраны в углах (Рисунок 5).

Рисунок 5. Уплотнение прокатанного материала.

3) Все продольные нахлесты самоклеящейся бутиловой ТПО-мембраны свариваются с помощью аппарата для сварки горячим воздухом. Ширина нахлеста двух мембранных листов составляет 80 мм (рис. 6). Перед сваркой необходимо провести пробную сварку для регулировки температуры и скорости сварки. После пробной сварки мембрану разрезают на небольшие кусочки для проверки на отслаивание. Если между слоями мембраны происходит когезионное разрушение, можно начинать обычную сварку. Перед сваркой сварочный шов должен быть чистым и свободным от загрязнений. Если шов долгое время оставался открытым без сварки, его следует очистить чистой тканью и специальным чистящим растворителем (ксилол, винилацетат). Сварку горячим воздухом следует проводить только после полного испарения растворителя.

Рисунок 6. Сварка по длинной кромке

Короткие края рулонов мембраны соединяются с помощью однородной ТПО-мембраны и ручного сварочного аппарата, а также сопла шириной 20 мм (рис. 7).

4) Обработка основных узлов ① Обработка узла конька крыши: Сначала на коньковый участок крыши наносится самоклеящаяся ТПО-мембрана. Затем к самоклеящейся ТПО-мембране приваривается однородная ТПО-мембрана шириной 200 мм. Производятся разрезы на гребнях гофрирования, и, наконец, однородная ТПО-мембрана используется для ремонтной сварки (Рисунок 8).

Рисунок 8. Обработка стыка конька крыши.

② Обработка светового узла: Весь фасад светового окна обшивается однородной мембраной из ТПО. Верхний конец фиксируется уплотнительной лентой, а затем герметизируется силиконовым атмосферостойким герметиком; нижняя часть мембраны приваривается к основной мембране (Рисунок 9).

Рисунок 9. Обработка узла Skylight.

③ Обработка стыков водосточного желоба: на дно и вертикальные поверхности желоба наносится мембрана из ТПО. Вертикальная мембрана загибается и приваривается к основной поверхности, а вырезанные участки на гребнях волн ремонтируются и привариваются однородной мембраной из ТПО (рис. 10).

Рисунок 10. Обработка стыка водосточного желоба.

④ Для обработки узла водоотводного отверстия однородная мембрана из ТПО сваривается в цилиндрическую форму и помещается внутрь водоотводного отверстия. Нижний конец герметизируется силиконовым герметиком, а верхняя часть приваривается термическим способом к водонепроницаемому слою на дне водостока (Рисунок 11).

Рисунок 11. Обработка узла водоотвода.

5) Перед установкой монтажных зажимов для фотоэлектрических модулей положение зажимов определяется с помощью разметочных линий. Затем на кровельную мембрану предварительно устанавливаются тонкие металлические прокладки. Прокладки изготовлены из алюминиевой фольги толщиной 0,4 мм. Предварительная установка прокладок значительно снижает износ кровельной мембраны, вызванный прямым контактом с зажимами, защищая целостность водонепроницаемого слоя. В соответствии с разметочными линиями, два винта на зажиме изначально оставляют ослабленными. После установки зажима на прокладку, с помощью электрического гаечного ключа зажим затягивают на гребне гофрированного листа (рис. 12). Зажимы были испытаны на прочность на растяжение с кровельной мембраной и стальным листом, достигнув силы растяжения 1,177 кН, что соответствует требованиям.

Рисунок 12. Установка светильника.

В зависимости от положения зажимов установите направляющие для фотоэлектрических панелей, закрепите направляющие на зажимах винтами и, наконец, установите солнечные фотоэлектрические панели на направляющие (Рисунок 13).

Рисунок 13. Установка рельсов.

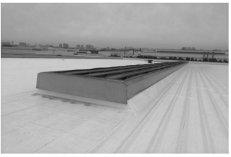

6) Результат завершения монтажа на крыше: На рисунке 14 показан результат завершения монтажа на крыше распределенной фотоэлектрической системы мощностью 4 МВт на котельном заводе Deyang Dongfang.